Насос для повышения давления воды заводы

Вопрос насосов для повышения давления воды заводы – это не просто замена старого оборудования. Часто это целая система, требующая глубокого понимания специфики производства и потребностей предприятия. Многие видят в этом прямую замену одного насоса другим, но на практике оказывается гораздо сложнее. Недостаточная производительность, перебои в подаче, неравномерное давление – это лишь верхушка айсберга. Редко кто задумывается о долгосрочной эффективности и экономичности решения. Давайте попробуем разобраться, какие реальные вызовы возникают при автоматизации и оптимизации систем водоснабжения на промышленных объектах, и как можно их решать.

Основные проблемы при повышении давления воды на промышленных предприятиях

Самая распространенная проблема – это, конечно, нехватка мощности насоса. Но зачастую проблема не в мощности, а в неправильном подборе типа насоса для конкретных условий. Например, использование центробежного насоса для подачи воды с высоким содержанием песка или абразивных частиц приводит к его быстрому износу и, как следствие, к простою и дополнительным расходам на ремонт. Еще одна часто встречающаяся проблема – это неравномерное распределение давления по системе. Это может быть вызвано неправильным расположением насоса, недостаточным диаметром трубопроводов или наличием узких мест в системе. Иногда, проблема вообще не в насосе, а в неправильном выборе системы управления – например, отсутствии автоматики, которая бы регулировала производительность насоса в зависимости от текущих потребностей.

В нашей практике часто сталкивались с ситуациями, когда замена старого насоса на новый, мощнее, не решала проблему. Оказалось, что старая система трубопроводов не рассчитана на такой поток, что приводило к повышенному шуму, вибрации и даже к разрушению труб. В таких случаях необходима комплексная модернизация системы, включающая замену трубопроводов, фильтров и других элементов.

Выбор подходящего оборудования: ключевые факторы

Выбор насосов для повышения давления воды заводы – это задача, требующая детального анализа. Важно учитывать не только требуемую производительность и высоту подъема, но и характеристики перекачиваемой жидкости: ее состав, температуру, вязкость и наличие абразивных частиц. Использование некачественных материалов, особенно при работе с агрессивными средами, ведет к коррозии и сокращению срока службы оборудования. Например, при перекачке воды с высоким содержанием солей необходимо использовать насосы и трубопроводы из нержавеющей стали.

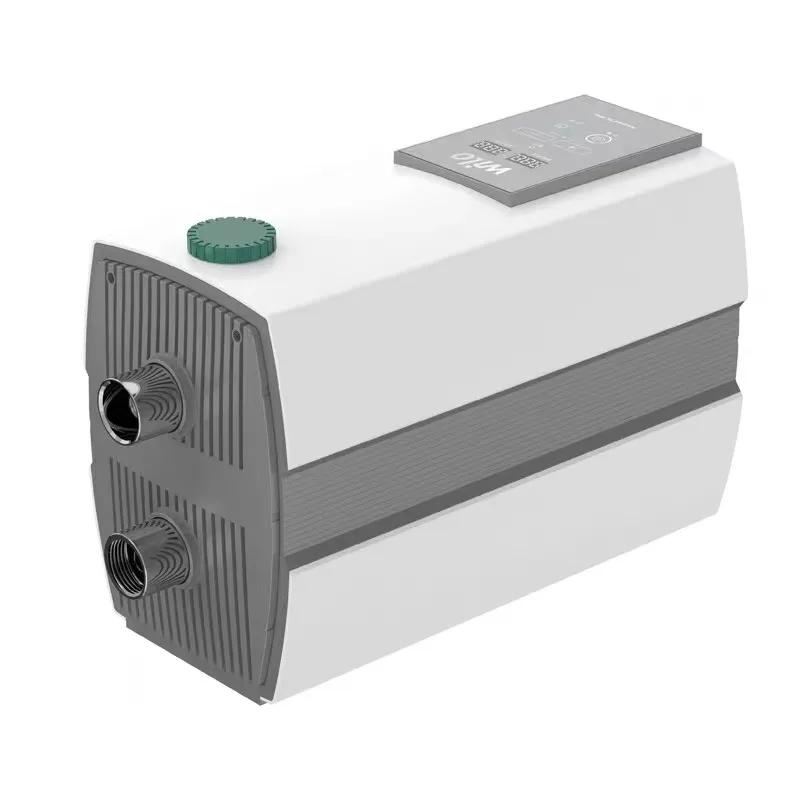

Не стоит забывать и о энергоэффективности оборудования. Современные бустерные насосы с частотным регулированием позволяют существенно снизить потребление электроэнергии, особенно при переменной нагрузке. Это особенно важно для предприятий, где потребление электроэнергии является значительной статьей расходов. ООО Гэвэйсы Промышленность (Шанхай) активно разрабатывает и предлагает решения с частотным регулированием, что позволяет нашим клиентам не только повысить эффективность работы, но и сократить операционные расходы.

Примеры решения задач: практический опыт

Одна из наших клиентов, крупный завод по производству химической продукции, столкнулась с проблемой низкого давления в системе водоснабжения. Изначально была установлена система с одним центробежным насосом, которая не справлялась с растущими потребностями. После проведенного анализа мы предложили заменить насос на двухступенчатый насос с частотным регулированием и добавить систему фильтрации для защиты насоса от абразивных частиц. Также была оптимизирована система трубопроводов, что позволило снизить потери давления и обеспечить равномерное распределение давления по всей системе. В результате, давление в системе было повышено до требуемого уровня, а потребление электроэнергии снижено на 25%.

Другой интересный случай – модернизация системы водоснабжения на пищевом производстве. Требования к чистоте воды в пищевой промышленности очень строгие. Необходимо было обеспечить не только высокое давление, но и предотвратить загрязнение воды. Мы предложили использовать насосы из пищевой нержавеющей стали и установить систему ультрафиолетовой дезинфекции. Кроме того, была разработана автоматизированная система управления, которая позволяла контролировать давление, расход и качество воды в режиме реального времени.

Перспективы развития и новые технологии

В настоящее время наблюдается тенденция к все большему внедрению интеллектуальных систем управления насосами для повышения давления воды заводы. Такие системы позволяют не только автоматизировать процесс управления, но и собирать данные о работе оборудования, анализировать их и выявлять потенциальные проблемы. Это позволяет проводить профилактическое обслуживание оборудования и предотвращать аварии. ООО Гэвэйсы Промышленность (Шанхай) постоянно работает над развитием новых технологий в этой области, разрабатывая и предлагая инновационные решения для повышения эффективности и надежности систем водоснабжения.

Мы уверены, что в ближайшем будущем насосы для повышения давления воды заводы будут все больше интегрироваться в единые системы автоматизации предприятия, что позволит оптимизировать потребление ресурсов и повысить общую эффективность производства.

Автоматизация и мониторинг системы повышения давления

Внедрение систем SCADA и PLC для управления насосной группой – это не просто модный тренд, а необходимая мера для повышения надежности и экономичности работы. Постоянный мониторинг ключевых параметров (давление, расход, температура, уровень жидкости в резервуарах) позволяет оперативно выявлять отклонения от нормы и предотвращать аварийные ситуации. Современные системы позволяют дистанционно управлять насосами, регулировать их производительность и собирать данные для анализа.

Энергоэффективные решения: частотное регулирование и рекуперация энергии

Частотное регулирование – это один из самых эффективных способов снижения потребления электроэнергии насосами. Регулируя частоту вращения электродвигателя насоса, можно точно соответствовать текущим потребностям в воде, избегая перегрузок и потерь энергии. Также перспективным направлением является рекуперация энергии, которая позволяет использовать энергию возвратно-поступательного движения насоса для повышения давления воды в системе.

Интеллектуальные датчики и предиктивное обслуживание

Внедрение интеллектуальных датчиков, которые собирают данные о работе насосов (вибрация, температура подшипников, уровень масла), позволяет выявлять потенциальные проблемы на ранней стадии и проводить предиктивное обслуживание. Это позволяет избежать дорогостоящих простоев и продлить срок службы оборудования. Анализ данных, собранных интеллектуальными датчиками, также позволяет оптимизировать параметры работы насоса и повысить его эффективность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Насос циркуляционный 50 производитель

- Циркуляционный насос 180 цена

- Водяной насос бытовой 220в основный покупатель

- Насос для откачки сточных вод производитель

- Канализационный насос для откачки фекалий основный покупатель

- Циркуляционные насосы 80 основный покупатель

- Установка циркуляционного насоса заводы

- Сололифт производитель

- Циркуляционные насосы для систем горячего водоснабжения производитель

- Насос вертикальный циркуляционный cnp основный покупатель